Allgemeine Fragen Produkteinsatz

Anwendungsrichtlinien für das Produkt BIRKOSIT Dichtungskitt®

Druck-/Temperaturbedingungen in den Turbinen [einzelne Druckzonen]

- Definiert nach Art der Turbine

- Der kritische Druckpunkt ist im Allgemeinen der Turbineneinlass (~70 bar)

- Der kritische Temperaturpunkt ist im Allgemeinen der Turbineneinlass (~500 Grad)

- Sonderfall, Turbine „H“ – hochgefahren: der Turbineneinlass ist der kritische Punkt (~120 bar/600 Grad) → z. B. HNG 4056

Relevante Arbeitsschritte

[ARBEITSSCHRITT 2 HÄNGT VON DER ART DER TURBINE AB]

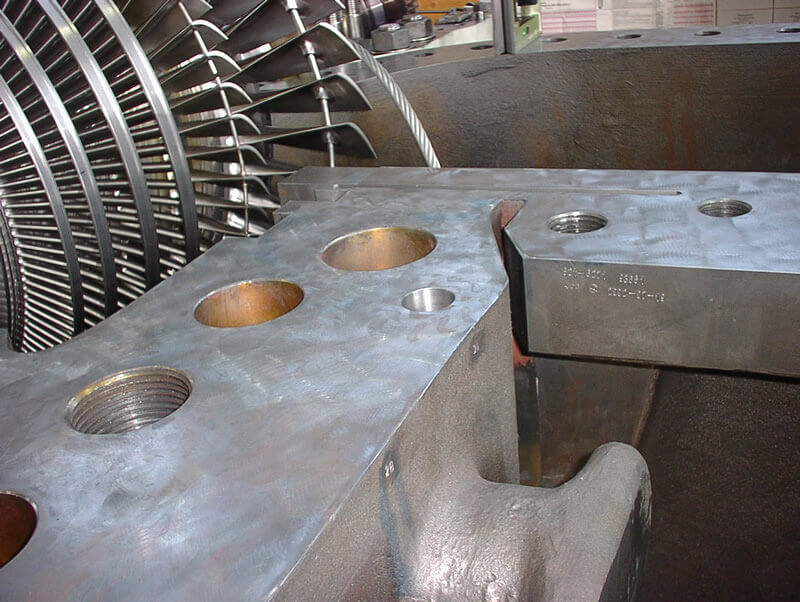

2) Abtuschen der Turbinenoberflächen/Druckstufe [BIRKOSIT Dichtungskitt® wird zusammen mit dem Dichtungspapier angewendet und mit einem Spachtel aufgetragen] → Verbrauch im Durchschnitt 10 bis 20 Dosen

3) Schließen der Gehäusehälften der Druckstufe [BIRKOSIT Dichtungskitt® wird dünn mit einem Spachtel aufgetragen] → Verbrauch im Durchschnitt 10 bis 20 Dosen [einzelne Druckzonen]

Einzelne Schritte in Phase 3

- Entfernen Sie die gehärtete obere Schicht [Schutzschicht] mit einem Spachtel in der Dose.

- Mischen Sie bei Bedarf unser Leinölfirnis hinzu, bis ein Verhältnis von 1/10 erreicht wird.

- Tragen Sie die Mischung mit einem Spachtel auf die DICHTFLÄCHEN auf.

- Tragen Sie das Produkt dünn auf.

- Die Dichtflächen müssen trocken und auf die gewünschte Genauigkeit maschinell fertigbearbeitet [und abgeschliffen] sein.

- Schließen Sie die Gehäusehälften der Druckstufe.

- BIRKOSIT Dichtungskitt® FÜLLT ALLE OBERFLÄCHEN-UNREGELMÄSSIGKEITEN AUS.

- Überschüssiger BIRKOSIT Dichtungskitt® wird einfach aus der Fuge (Teilfuge) herausgedrückt.

Wichtiger Hinweis zu Arbeitsschritt 2

- Vorbereiten der Oberflächen mit technischer Beize

- Tragen Sie die Beize auf die Dichtfläche einer Gehäusehälfte auf

- Passen Sie die zweite Hälfte (mit Blaupause) genau an [arbeiten Sie Unebenheiten der ersten Hälfte in die zweite Hälfte ein]

Wichtiger Hinweis zu Arbeitsschritt 3

Die Dichtflächen werden mit hoher Präzision geschliffen [Ra = 0,8 bis 1,2 μm]

Um eine optimale Haftfläche für BIRKOSIT Dichtungskitt® zu erzielen, werden die Dichtflächen kurz mit einer Feinschleifmaschine mit einer Schleifscheibe der Körnung 60-80 geschliffen [nicht erforderlich bei Fertigung mit ausreichender Präzision].

Instandsetzungsintervalle

– 3 bis 10 Jahre [oder berechnet in Betriebsstunden]

Produktgebrauch durch Endkunden

– 3 bis 10 Jahre

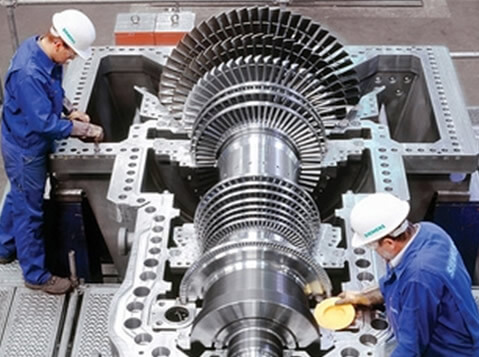

Beispiel: SIEMENS Dampfturbine SST-6000

Die SST-6000 ist mit einem Hochdruck-Rohrzylinder (H), einem Zwischendruckzylinder (I) und bis zu drei zweiflutigen Niederdruckzylindern (L) für 50 und 60 Hz ausgestattet.

Diese Turbine wird üblicherweise in konventionellen Dampfkraftwerken eingesetzt und ermöglicht eine Ausgangsleistung von bis zu 1200 MW.

Leistungsbereich

für konventionelle Dampfanwendungen

• Bis zu 1200 MW Frischdampf

Temperatur:

• Typischerweise 600 °C/1112 °F

Druck:

• Bis zu 280 bar/4061 psi

Zwischendampftemperatur:

• Typischerweise 610 °C/1130 °F

Abgasbereiche

• 50 Hz: 5 m² bis 16 m²

• 27,5 Zoll bis 56 Zoll*

• 60 Hz: 3,5 m² bis 11,1 m²

• 22,9 Zoll bis 47 Zoll** Letzte Schaufel

Haltbarkeitsdauer von BIRKOSIT Dichtungskitt®

Ungeöffnete Dosen

Bei korrekter Lagerung in der Originalverpackung garantieren wir eine Haltbarkeitsdauer der Dose von 5 Jahren.

Dosen im Gebrauch

Wenn die Dosen nach dem teilweisen Gebrauch korrekt verschlossen werden, garantieren wir eine Haltbarkeitsdauer von 3 Jahren der Dose.

Nutzungsdauer im Produkteinsatz

Nach Entnahme aus der Dose im Gebrauch entsprechend der Anleitung und regelmäßiger Pflege gemäß den Anforderungen für Dampf- und Gasturbinen garantieren wir eine Nutzungsdauer für den Gebrauch auf maschinell bearbeiteten Dichtflächen (Stoßfugen) von 10 Jahren.

Für Hochdruckturbinen (H) garantieren wir, dass das Produkt heißem Dampf, heißer Luft, heißem und kaltem Wasser, leichten Heizölen, Schmierstoffen, Mineralöl und Erdgas bei Temperaturen von bis zu 900 °C und Drücken von bis zu 250 bar widerstehen wird.

Druckfestigkeit

Die hervorragende Haftung auf Dichtflächen und Stoßfugen garantiert eine perfekte Abdichtung bis 250 bar.

Die Druckfestigkeit für Flansche ohne Dichtungsringe beträgt bis zu 450 bar und bei Schraubverbindungen sogar bis zu 550 bar.

Angabe der Haltbarkeitsdauer

Seit dem 1. Juli 2002 werden die folgenden zusätzlichen Angaben auf das Etikett gedruckt:

– Abfülldatum:

– Dose Ungeöffnet verwendbar bis: 5 Jahre

– Dose Geöffnet am:

Haltbarkeitsdauer nach dem Öffnen: 3 Jahre

®Copyright A.I. Schulze 2019

Quelle: Siemens AG 2010